Rohrschweißen: Technologie und Verbindungsarten

Heute kann man in Industriebetrieben und im häuslichen Leben nicht ohne Rohrleitungen auskommen. Ihre Elemente sind unter Berücksichtigung des Materials und der Größe des Durchmessers der Rohre auf unterschiedliche Weise verbunden, aber das Schweißen ist besonders beliebt. Diese Methode ermöglicht es Ihnen, Teile in jeder Position zu fixieren und gilt als die einfachste und billigste, die ein dichtes und qualitativ hochwertiges Andocken ermöglicht.

Besonderheiten

Schweißen ist eine universelle Sicht auf die Verbindungsteile der Rohrleitung aus Metall, Kunststoff, Beton und Keramik. Da es sich bei der Pipeline um die Engineering-Kommunikation für den Transport von Öl, Gas, Wasser und anderen Substanzen handelt, ist es wichtig, ihre Teile korrekt und sicher zu verbinden.Das Schweißen eignet sich gut für diese Aufgaben und wird daher häufig bei der Installation von Bohrlöchern, Abwasser-, Industrie- und Prozessleitungen verwendet, bei denen Edelstahlrohre mit großem Durchmesser, Flansche oder Titanlegierungen zum Einsatz kommen.

Diese Technologie eignet sich auch zum Verbinden von Kunststoff-, verchromten Rohren verschiedener Durchmesser. Alle Elemente von Pipelines, sowohl kleine als auch große, werden nach festgelegten Standards, die den Vorschriften der staatlichen Standards entsprechen, festgelegt.

Abhängig von den Eigenschaften der Installation und der Wurzel der Naht wird eine bestimmte Temperatur und Art der Schweißung gewählt. Stumpfe thermische Technologie basiert auf der Erwärmung der Kanten von Rohren, thermomechanische wird durch Siedeteile durch Erhitzen geschweißten Draht gekennzeichnet. Die mechanische Ansicht wird in der Industrie zum Befestigen von horizontalen Rohren durch Reibung verwendet. Beim Kaltschweißen werden die Teile mit einer chemischen Zusammensetzung behandelt, die eine starke und zuverlässige Naht garantiert.

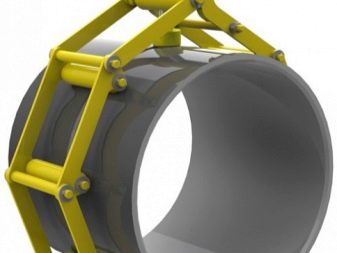

Das Hauptmerkmal des Schweißens ist, dass für seine Implementierung Zentralisatoren verwendet werden, die die Zentrierung der Rohrenden vereinfachen. Dank der Zentralisierer ist die Arbeit schnell und die Nähte sind von hoher Qualität.

Die Vorteile des Schweißens schließen die folgenden Punkte ein:

- Metalleinsparung und Kosten der Arbeit;

- ausgezeichnete Alternative zum Gießen und Schmieden;

- die Möglichkeit, Rohre verschiedener Größen zu verbinden;

- hohe Qualität und Abdichtung; einfache Implementierung.

Was die Nachteile betrifft, so ist dies während der Verformung des Metalls möglich.

Werkzeuge und Ausrüstung

Schweißen ist die kostengünstigste und gebräuchlichste Art der Rohrverbindung. Docking-Teile erfordern nicht nur eine gewisse Erfahrung, sondern auch ein spezielles Gerät, das über Schaltmodi verfügt. Eine solche Maschine kann sowohl mit Strom als auch mit Gas gestartet werden und kann in ihrer Konstruktion auch eine Muffenschweißvorrichtung umfassen. Viele Handwerker bevorzugen auch eine Maschine, die mit einem Wechselrichter ausgestattet ist. Um den Verbrauch von Material und Energie geregelt, sind die Geräte mit Regelkreisen ausgestattet.

Abhängig von der Komplexität der Arbeit und dem Durchmesser des Rohres wird eine geeignete Ausrüstung ausgewählt.

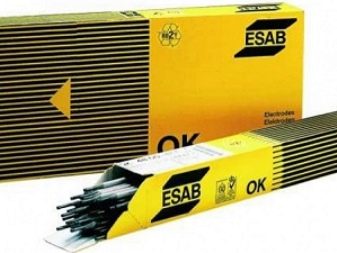

Elektroden

In vielen Fällen werden Elektroden zum Schweißen verwendet. Wenn Sie Rohre mit großem Durchmesser andocken möchten, wählen Sie die mit Zellulosefolie überzogenen Elektroden.Für die Bildung von Ecknähten werden meist Produkte mit einer Rutilbeschichtung bevorzugt. Für den Fall, dass ein komplexes Kochen geplant ist, werden kombinierte (Cellulose-Rutil-) Elektroden verwendet. Am gebräuchlichsten sind mit UONI 13/55 beschichtete Elektroden, die zum Schweißen von niedriglegierten und Kohlenstoffstahlrohren bestimmt sind. Aufgrund der einzigartigen Zusammensetzung dieser Produkte bieten Kunststoffnähte, resistent gegen alle Arten von Belastungen.

Der einzige Nachteil solcher Elektroden besteht darin, dass sie eine vorbereitende Vorbereitung der Kanten erfordern. Unbehandelte Kanten, die mit Wasser, Öl oder Rost in Berührung kommen, können zur Bildung von Schweißporen führen.

Schweißmaschinen

Bevor Sie mit dem Schweißen beginnen, müssen Sie sich über die Verfügbarkeit geeigneter Geräte Gedanken machen. Die gebräuchlichsten Geräte sind Transformatoren, sie haben ein einfaches Design, mit dem Sie die Spannung im Netz umwandeln können. Das Funktionsprinzip der Transformatoren basiert auf der Änderung des Zwischenstroms zwischen den Wicklungen. Schweißtransformatoren zeichnen sich durch einen hohen Wirkungsgrad von bis zu 90% aus.

Eine fortschrittlichere Art von Schweißausrüstung ist ein Gleichrichter. Es besteht aus einer Diodeneinheit, Einstell-, Schutz- und Anlaufelementen. Im Gegensatz zu Transformatoren während des Kochens ermöglichen Gleichrichter das Verbinden von Teilen nicht nur aus Schwarz, sondern auch aus Nichteisenmetallen, Gusseisen und Edelstahl. Gleichrichter sind preiswert und liefern gute Qualitätsnähte.

Semiautomatische Vorrichtungen, deren Konstruktion durch einen Gleichrichter, einen Transformator, einen speziellen Antrieb, eine Hülse mit einem Brenner und einer Gasflasche repräsentiert wird, sind auch bei Schweißern sehr gefragt. Wenn das Schweißen ohne Gas durchgeführt wird, wird zusätzlich Flussmitteldraht verwendet. Normalerweise wird zum Verbinden von Metallrohren mit Kohlendioxid begonnen. Der Vorteil dieser Ausrüstung ist eine qualitativ hochwertige Naht, und der Nachteil ist der hohe Materialverbrauch.

Wechselrichter haben sich ebenfalls bewährt. Eine solche Ausrüstung wird auch als Puls bezeichnet. Es ist teuer, hat aber ein geringes Gewicht und hohe Effizienz. Auch für Schweißarbeiten mit Spot-Maschinen. Sie sind sparsam, langlebig, zuverlässig und ermöglichen Nähte mit hochwertiger Versiegelung.Das Gerät heizt die Anschlusselemente sofort durch Stromimpulse auf, die 0,01 s betragen. Daher ist es ideal, wenn ein großvolumiger Schweißprozess in kürzester Zeit durchgeführt werden muss.

Arten von Stichen

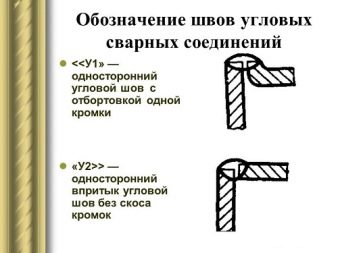

Unabhängig davon, welche Rohrleitungen für ihren beabsichtigten Zweck gekocht werden, haben sie Schweißnähte, die durch Wechselstrom gemäß der zuvor ausgewählten Technologie gebildet werden. Bis heute gibt es Nähte in einem Winkel, Stoß und Überlappung. Alle von ihnen haben ihre eigenen individuellen Techniken und Funktionen.

Stoßverbindungen sind am üblichsten, da ihnen die Verformung des Metalls fehlt. Darüber hinaus sind sie minimalsten Eigenspannungen ausgesetzt und zeichnen sich durch eine hohe Festigkeit gegenüber dynamischen und statischen Belastungen aus. Stoßverbindungen sind in einzelne, für Rohre mit einem Querschnitt von bis zu 500 mm und doppelt, für Rohre mit einem Querschnitt von mehr als 600 mm bestimmt.

Eckverbindungen gelten als Butt-Feed. Sie werden ausgewählt, wenn es notwendig ist, die Teile in einem Winkel zu fixieren. Solche Nähte werden auf zwei Arten erhalten: ohne Abschrägung und mit abgeschrägten Kanten.Eckverbindungen sind nicht so stark wie Stoßfugen, haben aber trotzdem eine gute Qualität. Überlappte Nähte eignen sich hervorragend zum Andocken von Kunststoffrohren. Sie werden selten beim Kochen von Metallelementen verwendet. Dies wird dadurch erklärt, dass die Verbindung nicht sehr zuverlässig ist.

Verwenden Sie beim Schweißen von Rohren mit dicken Wänden auch eine Längsnaht. Es wird aus mehreren Schichten gebildet, und die Arbeit wird in der Regel gleichzeitig von zwei Spezialisten durchgeführt.

Wege

Schweißen ist eine physikalisch-chemische Methode, einzelne Elemente zu verbinden, die dabei eine feste Rohrleitung bilden. Eine solche Installation wird unter Verwendung von plastischer Hochdruckverformung oder Verschmelzung durchgeführt. Schweißnähte, die beim Kochen entstehen, können unterschiedlich sein, da sie von der Wahl der Technologie abhängen.

Bis heute gibt es folgende Arten von Schweißen:

- elektrisches Schweißen;

- kalt

- Gas;

- Argon;

- diffus.

Die Vorherrschaft unter den Methoden des Siedens der Rohre ist das Elektroschweißen, das sich durch niedrigen Preis und einfache Bedienung auszeichnet. Dies ist die sogenannte Kontaktmethode. Um auf diese Weise eine Verbindung herzustellen, wird ein Transformator oder ein Wechselrichter benötigt.Die Ausrüstung versorgt die Elektrode mit einer Ladung, die in Kontakt mit der Oberfläche der Rohre das Metall stark erhitzt, welches dann mit speziellen Mischungen oder Wasser gekühlt wird.

Die Hauptvorteile des elektrischen Schweißens sind Vielseitigkeit und Vielseitigkeit. Es wird oft auch ohne Elektroden durchgeführt. Wenn Letztere verwendet werden, werden sie unter Berücksichtigung der Wanddicke und des Querschnitts der Rohre ausgewählt.

Kaltschweißen wird streng durch etablierte Normen und Dokumentationen geregelt. Dies ist eine der besten Möglichkeiten, versiegelte Dichtungen zu erhalten. Diese Technik ermöglicht es, die Erwärmung der geschweißten Elemente vollständig zu eliminieren, und die Nähte entstehen aufgrund der Verformungsprozesse und des Drucks, der auf das Teil ausgeübt wird. Je nach Technik wird das Kaltschweißen in Stumpf-, Naht- und Punktschweißen unterteilt. Der Hauptvorteil dieser Methode ist, dass alle Arbeiten ohne Stromkosten durchgeführt werden. Darüber hinaus ist die Technik absolut umweltfreundlich und eröffnet Möglichkeiten zur Herstellung von Verbindungen in großen Bereichen.

Oft werden verschiedene Arten von Rohren mit einem automatischen Gasbrenner verbunden.Dies ist eine ziemlich alte, aber bewährte Methode beim Blasen, die das Metall auf hohe Temperaturen erhitzt. Das Gasschweißen ist gut geeignet, wenn es notwendig ist, die Installation ohne Stumpftrennung durchzuführen, sowie um Schwenkschweißungen zu erhalten.

Es hat die folgenden Eigenschaften:

- hohe Effizienz;

- Einfachheit der Arbeit;

- eine Qualität und saubere Naht bekommen.

Argonschweißen ist notwendig, wenn schwierig zu verbindende Materialien - zum Beispiel Aluminium, Kupfer oder Titan - verschweißt werden müssen.

Alle obigen Rohrschweißtechniken sind zum Verbinden von metallischem Material geeignet, während Kunststoffteile durch diffuses Schweißen geschweißt werden. Seine Implementierung erfordert ein Minimum an Werkzeugen, die Arbeit ist schnell und kostengünstig. Um hermetische Nähte zu erhalten, findet die Vorbereitung statt, dann werden Kunststoffrohre gegen das Lumen mit einer speziellen Vorrichtung erhitzt, die mit verschiedenen Düsen ausgestattet ist. Jede Düse wird für einen bestimmten Rohrdurchmesser ausgewählt. Das Orbitalschweißen wird auch als eine effektive Methode angesehen, wenn die Rohrteile dank spezieller Techniken und Technologien auf einem speziellen Gerät platziert und mechanisch um 360 Grad gedreht werden.Das Ergebnis ist eine glatte Naht ohne Lücken.

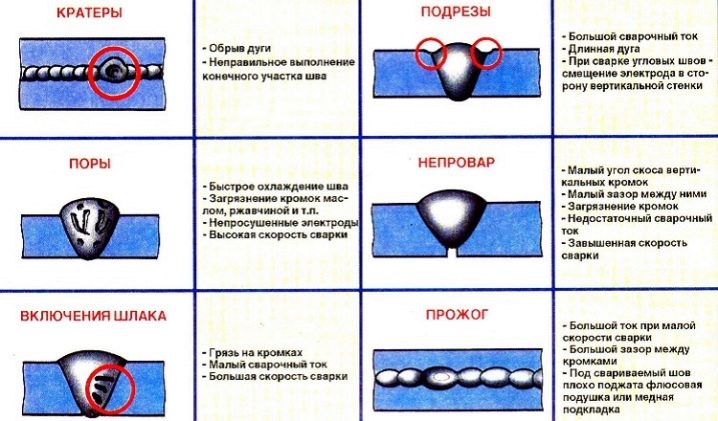

Ursachen für Mängel und Ehe

Ein Indikator für ein qualitativ hochwertiges Rohrschmelzen wird als kein Fehler an den Schweißnähten angesehen. Dies gilt insbesondere für dünnwandige und Sanitärprodukte an schwer zugänglichen Stellen. Wenn das Schweißen von Hand gemacht wird, ist es wichtig, auf seine Qualität zu achten, andernfalls kann jeder Fehler zu einer Abnahme der Festigkeit oder Zerstörung der gesamten Struktur führen.

Defekte von Schweißverbindungen sind in die folgenden Typen unterteilt:

- feste Einschlüsse;

- Verzerrung der äußeren Formen der Naht;

- Risse;

- Krater, Fisteln, Hohlräume.

Risse werden in der Regel durch einen lokalen Bruch in der Nähe der Naht verursacht. Sie sind in der Basis des Metalls oder im Bereich der Temperaturbelastung platziert. Der Grund für das Auftreten einer solchen Ehe ist die hohe Spannung, die während des Kochens in den Fugen auftritt. Meistens werden beim Kochen von Rohren aus legiertem und kohlenstoffreichem Stahl, die nach dem Erhitzen zu schnell abkühlen, fehlerhafte Risse beobachtet.

Hohlräume dagegen sind Formationen beliebiger Form, die keine Ecken haben. Während des Schweißens verweilen sie im erhitzten Metall.Ihre Varietäten sind Fisteln und Krater. Solche Fehler treten auf, wenn im Bereich der Schweißfläche Verunreinigungen, Farbe oder Rost vorhanden sind.

Rückstände können auch bei trockenen Rohelektroden auftreten. Poren werden oft mit der falschen Wahl des Schweißdrahtes gesehen.

Bei festen Einschlüssen handelt es sich um Fremdkörper unterschiedlicher Herkunft, die nach dem Schweißen im Schweißgut verbleiben. Sie sind Oxid, Flussmittel und Schlacke. Einschlüsse zeichnen sich durch eine andere Form aus und befinden sich meist an der Grenze des Richt- und Grundmetalls. Diese Defekte werden als Ergebnis einer hohen Kochgeschwindigkeit, bei Vorhandensein von Schmutz auf der Oberfläche der Rohre oder beim Ablösen des Beschichtungsmaterials der Elektroden erhalten.

Manchmal gibt es den sogenannten "Mangel an Penetration", wenn keine Verbindung zwischen Metall und Naht besteht. Solche Defekte werden in der Regel in der Wurzel der Naht, auf ihrer Seitenfläche oder zwischen den Walzen beobachtet. Um diese Art der Ehe zu vermeiden, sollten Sie die Kanten sorgfältig reinigen und die Geschwindigkeit des Geräts kontrollieren. Ein häufiges Problem ist neben der "schlechten Penetration" eine Verletzung der Nahtform, die das Aussehen von Hinterschneidungen hat.Dieses Problem wird durch hohe Spannung und Kochgeschwindigkeit verursacht, was zu einer "Buckel" -Verbindung führt.

Wenn die Neigung der Elektrode falsch gewählt wird und eine große Bogenlänge verwendet wird, kann dies zu einem "Zustrom" führen. Die Naht hat in diesem Fall keine Verschmelzung, da das Metall unter der Wirkung der Schwerkraft nicht richtig verteilt wird und auf das horizontale Regal unter Bildung von Inkrustationen austritt.

Andere Arten von Defekten beim Schweißen umfassen: Spritzer und Metallverdünnung, Random Arc und externe Teaser. Ein zufälliger Lichtbogen tritt am häufigsten auf, wenn ein Kurzschluss der Elektroden in Kontakt mit dem Grundmetall auftritt. Spritzer gelten als Fehler, die die Form von festen Tröpfchen haben, die auftreten, wenn der Schweißstrom beansprucht wird. Schläger sind unebene Oberflächen an den Fugen, die nicht den festgelegten Abmessungen und der Breite der Naht entsprechen. Sie entstehen durch das Verrutschen des Schweißdrahts sowie durch den Fluss von flüssigem Metall in die Spalte.

dieAlle oben aufgeführten Mängel müssen beseitigt werden. Dazu werden sie mittels Ultraschall oder radiographischer Überwachung detektiert und führen eine Reihe von Aktivitäten durch.

Wie Sie Polypropylenrohre selbst löten können, finden Sie im folgenden Video.