Manuelle Lichtbogenschweißtechnologie

Die Verbindung von Metallstrukturen, einschließlich Rohren, erfolgt oft manuell. Fast jeder, der Schweißkenntnisse hat, kann das alleine machen. Es ist nur notwendig, die Merkmale eines bestimmten Werkes sorgfältig zu verstehen.

Besonderheiten

Das manuelle Lichtbogenschweißen von Rohren bedeutet eine starke Erwärmung an der Stelle, an der die Elektroden angebracht werden. Immerhin passiert es eine starke Entladung (Bogen). Es schmilzt das Metall und bewirkt, dass seine Tropfen nach unten zu der Stelle fließen, an der die Rohrleitungselemente verbunden sind. Ihre Oberflächenschichten schmelzen unvermeidlich, aber gleichzeitig verlieren Tröpfchen, die von oben kommen, Wärme und gefrieren. Sie machen die Nahtstelle dicht und bieten Andockteile.

Wichtig: Die in der Elektrode vorhandene metallurgische Schlacke befindet sich im oberen Teil der Schmelze, bis sie aushärtet.

Die unbestrittenen Vorteile der Lichtbogentechnologie sind:

- Einfachheit (diese Arbeit liegt außerhalb der Möglichkeiten eines qualifizierten Schweißers);

- zuverlässige Abdichtung der gebildeten Nähte;

- mechanische Festigkeit der Metallbindung.

Wie bereite ich mich vor?

Das Verschweißen von Rohren mit großem Durchmesser, wie beispielsweise in Gasleitungen, wird unter Verwendung von Elektroden durchgeführt, die mit einem Cellulosefilm beschichtet sind. Wenn Sie die Ecknähte verbinden und die sogenannte Klebrigkeit herstellen müssen, verwenden Sie Elemente mit einer äußeren Rutilschicht. Die komplexesten Manipulationen werden durch Elektroden ausgeführt, die die zwei spezifizierten Arten von Elementen kombinieren. Zusätzlich zu solchen Teilen und Schweißmaschinen werden Gleichrichtertransformatoren benötigt. Erfahrene Fachleute empfehlen jedoch den Einsatz von Wechselrichtern.

Unter den Schweißmaschinen sind Systeme bevorzugt, die es erlauben, Metall in verschiedenen Modi zu verarbeiten.. Aber unter ihnen muss es einen geben, der hilft, eine bestimmte Stahlsorte in Rohren einer gegebenen Dicke zu schweißen. Die Qualität der resultierenden Verbindung wird hauptsächlich durch die Elektroden und die Abstimmtechnik bestimmt. Die Fähigkeiten von Schweißsystemen sind in etwa gleich, und der Anteil an offensichtlichen Mängeln unter ihnen ist gering.Wie bei anderen Verbindungsmethoden müssen zuvor Schmutz- und Ölflecken entfernt werden.

Komponenten der zukünftigen oder reparierten Rohrleitung legen das Gelenk an der Verbindungsstelle an und richten es so weit wie möglich aus. Nach dem Einrichten des Schweißmodus und Sichern der erforderlichen Elektroden legen sie Kontakte auf die Rohre, die eine Erdung ermöglichen. Fausthandschuhe können die Zuverlässigkeit zukünftiger Kontakte erhöhen. So genannte kleine Nähte, die die exakte Platzierung der zu befestigenden Teile gewährleisten. Wenn sie gebildet sind, beginnt die ernsthafte Arbeit.

Empfehlungen

Zusätzlich zu den von GOST festgelegten Standards muss die langfristige Praxis der Schweißer berücksichtigt werden. Daraus folgt, dass der Start der Vorrichtung sofort mit einer leichten Berührung des Metalls durch die Elektrode erfolgen sollte. Es ist notwendig, die Länge des Bogens nicht für eine Sekunde aus den Augen zu verlieren. Die Größe der Gaskugel, die verhindert, dass Luft in den behandelten Bereich gelangt, hängt davon ab.

Wichtig: Obwohl die Arbeit schnell ausgeführt werden muss, ist es unmöglich, scharfe Bewegungen von der Elektrode zu machen.

Ein unvorsichtiges Manöver kann die gleichmäßige Verteilung des schmelzenden Metalls stören. Um die Dicke der abzuscheidenden Metallschicht zu beeinflussen, ist es notwendig, den ganzen Körper vorsichtig entweder auf die eine oder die andere Seite zu bewegen. Es hängt davon ab, wo die Fusion sein sollte. Arbeiten mit Rohren von großer Größe, machen Nähte innen und außen. Dies ist besonders wichtig bei einer signifikanten Dicke des Metalls.

Technologischer Prozess

Die Arbeit mit der Umkehrung der Verbindung beginnt mit der Bildung von Nägeln, nach denen zwei allgemeine Nähte gemacht werden. Jetzt können Sie das Rohr um 90 Grad drehen und die letzten Nähte machen, wodurch die Festigkeit des Metallbandes erreicht wird. Um Durchbrennen zu vermeiden, wird der erste Hub mit einer Elektrode mit 4 mm Durchmesser ausgeführt.

Optimale Marken:

- WCC-1;

- CM-11;

- UONI-11/45.

Der Lichtbogen in diesem Modus sollte einen Strom von 130 A haben (Fehler - maximal 10 Einheiten). Auf der zweiten und dritten Schicht sind bereits Elektroden mit einer Größe von 5 oder 6 mm angebracht, der Strom wird auf 200 und sogar auf 250 A erhöht. Ansonsten wird ein Schweißen von nicht rotierenden Verbindungen durchgeführt. Der Bedarf dafür entsteht auf der Pipeline, die nicht bewegt werden kann. Die anfängliche Schicht wird von unten nach oben gekocht, die nachfolgenden werden - nach Ermessen der Schweißer - manchmal in die entgegengesetzte Richtung ausgeführt.

Die am schwersten zugänglichen Orte werden durch eine technische Sidebar aufgekocht. Wenn die Verbindung der Teile, die dicht an den Betonkissen oder an den Wänden aus Ziegeln liegen, beendet ist, muss das vorbereitete Loch erneut aufgebrüht werden. Es ist besonders schwierig, im Winter zu schweißen, da der zu behandelnde Bereich schnell abkühlt. Gleichzeitig ist das Abziehen heißer Gase von diesem kompliziert, was das Rohr zerbrechlich machen kann; Nur Fachkräfte können dieses Risiko minimieren. Ebenso wichtig ist es, das Auftreten von Heißrissen und ungewollten Verhärtungen des Metalls zu vermeiden. In diesem Fall verschlechtert es im Gegensatz zur metallurgischen Verarbeitung das Ergebnis.

Empfohlen:

- noch dichter, als in einer warmen Jahreszeit, sich den verbundenen Details anzuschließen;

- erwärme das Metall zu einem hellroten Ton;

- Erhöhen Sie die Stromstärke gegenüber Standardempfehlungen um bis zu 20%.

Solche Maßnahmen helfen, eine vollständig viskose Naht mit normaler Duktilität zu erzeugen. Kleine Holzbalken mit einer bestimmten Dicke helfen, die geschweißten Rohre zu nivellieren. In jedem Fall wird das Lichtbogenschweißen von Rohrverbindungen kontinuierlich durchgeführt, und die Geschwindigkeit der Bewegung der Elektrode kann nicht geändert werden. Es ist nicht wünschenswert, Ihre eigene Sicherheit zu vergessen, indem Sie Schutzmasken und enge Anzüge tragen.

Drehgelenke können wie folgt gekocht werden:

- unterteilen Sie sie konditional in 4 Segmente;

- schweißen zwei, machen Sie eine 180-Grad-Drehung der Verbindung;

- andere Segmente verbinden;

- nach der Drehung um 90 Grad, um eine zweite Linie zu bilden;

- Drehe das Rohr um 180 Grad und füge dann das fehlende Teilepaar hinzu.

Drehgelenke mit kleinem Durchmesser - bis 200 mm - werden in der Regel mit einer monolithischen Naht verschweißt. In diesem Fall rotiert das Rohr selbst und die Unterteilung in Segmente gilt nicht. Zu Ihrer Information: 2 und 3 Linien gehen in entgegengesetzte Richtungen, und zusammenhängende Schichten werden mit einem Überfall von 0,1-0,15 cm gemacht.Arbeiten mit Stahl von erhöhter Stärke hat auch seine Besonderheiten. Nur ein speziell ausgewähltes thermisches Regime hilft, das Auftreten von Abschreckrissen im Martensit zu vermeiden.

Sehr wichtig und Eigenschaften von Schweißmaterialien. Es hängt von ihnen ab, ob die abgelagerte Stahlschicht ziemlich stark sein wird, ob sie im Vergleich zum Hauptteil nicht geschwächt wird. Verstärkter Stahl wird sowohl mit der Wärmebehandlung von Verbindungen als auch ohne ihn geschweißt. Es werden Elektroden mit einer Zugfestigkeit von 600 MPa und höher verwendet. Alle oben genannten Manipulationen, bemerken wir, werden in der üblichen Atmosphäre ausgeführt.

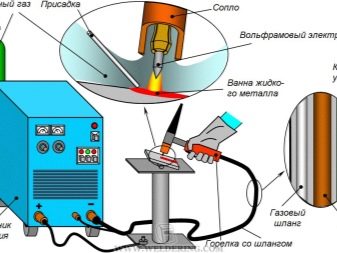

Inertgasbehandlung

Argon-Lichtbogenschweißen von Rohren, zusammen mit dem Schweißen unter dem Schutz von Helium, ist notwendig, um dünne Rohrprodukte mit geraden Nähten zu erhalten. Die Technologie wurde für Strukturen mit einem Durchmesser von 1,5-42,6 cm mit einer Wanddicke von 0,02-0,5 cm entwickelt.Argon-Lichtbogenschweißen kann Rohre aus Stahl mit einer erheblichen Menge an Legierungszusätzen verbinden. Aber in 60 Sekunden wird der Schweißer nur 50-150 cm der Naht verbinden, was viel weniger ist als in anderen Technologien. Es ist zulässig, die gleichen Systeme zu verwenden wie beim Hochfrequenzschweißen oder beim elektrischen Widerstand.

Aber der Generator oder Transformator wird im Inneren durch eine spezielle Vorrichtung ersetzt. Bei Arbeiten nicht anfällig für Elektrodenschmelzen. Die Kanten der Rohlinge werden nicht nur geschmolzen, sondern auch unter der Wirkung der Stützrollen zusammengedrückt. Wenn ein internes Blasen verwendet wird, ist es möglich, die Größe von unerwünschten Elementen zu reduzieren. Da die Wände nicht dicker als 0,3 cm sind und der Schweißdruck hoch ist, ist es nicht notwendig, Füllmaterial zu verwenden.

Argon als Isoliergas ist nicht nur wegen des stetigen Lichtbogens gut, sondern auch wegen der Verringerung der Metalldurchbiegung. In diesem Sinne ist es besser für Helium, mit nichtrostenden Stählen mit Titan zu arbeiten. Wenn Rohre mit einem Durchmesser von bis zu 10 cm gekocht werden müssen, ist eine Wolframelektrode mit einem Außenquerschnitt von 0,4 cm erforderlich, für den Betrieb wird eine konstante Elektrizität unter Spannung von 12 bis 15 V und mit einer Kraft von bis zu 200 A verwendet.Durch Variieren dieser Anzeigen können Sie den optimalen Modus zum Verbinden von Rohren einer bestimmten Größe auswählen.

Informationen darüber, welche Technologie zum Verbinden von Rohren durch Lichtbogenschweißen verwendet wird, finden Sie im folgenden Video.