Faser für Estrich: die Verabredung und der Verbrauch

Eine der Etappen der Bodenkonstruktion ist die Bildung von Nivellier- und Verstärkungsestrichen. Beton, der in diesem Fall verwendet wird, hat nicht immer die notwendigen technischen Parameter oder erfordert in den Anfangsphasen besondere Sorgfalt. Um solche Mängel zu beseitigen, wird Fiberglas für Estrich verwendet, dessen Zweck und Verbrauch vom Zweck der Oberfläche abhängt.

Eigenschaften: Vor- und Nachteile

Fiberglas ist ein künstlicher Füllstoff für Zementmörtel. Geben Sie es in Form von kleinen Flocken frei, die leicht mit anderen Komponenten der Mischung gemischt werden können.

Faserbasierte Lösungen haben einige wesentliche Vorteile gegenüber klassischen Produkten:

- Glasfaserestrich hat eine hohe Biegefestigkeit. Die Basis solcher Materialien toleriert das Schrumpfen von Gebäuden, das Anschwellen von Böden und viele andere Belastungen.

- Zemente nach der Erstarrung wurden fast nie geschichtet. Dies wird durch die Fasern erreicht, die zufällig in der Struktur der Substanz angeordnet sind.

- Die Faser lässt das Koppeln des Kopplers nicht zu. Dieser Effekt wird jedoch nur erreicht, wenn die vom Hersteller empfohlenen genauen Anteile eingehalten werden.

- Faserbasierter Zementmörtel kann unter Verwendung einer kleinen Menge Wasser hergestellt werden. Dies wiederum beschleunigt das Einfrieren der Mischung und lässt keine Mikrohohlräume und andere negative Komponenten innerhalb der Struktur entstehen.

- Fiberglas wird aus Materialien erhalten, die nicht verrotten und nicht durch äußere Faktoren zerstört werden.

- Zement ist nach dem Aushärten nicht so leicht zu entfernen, was sich auf die Lebensdauer der Untergründe und dekorativen Materialien auswirkt.

- Das Hinzufügen von Fasern zu der Zusammensetzung von Beton beeinflusst die Qualität von Abdichtungsmaterial.Die versteifte Basis passiert schlecht und absorbiert Feuchtigkeit.

- Faserbasierte Oberflächen können Temperaturen unter dem Gefrierpunkt standhalten, bei denen die Verwendung von sauberem Beton nicht empfohlen wird.

Was die Mängel anbelangt, haben die Fasern und die darauf basierenden Produkte praktisch keine.

Es sollte jedoch beachtet werden, dass minderwertige Rohstoffe nach der Installation schädliche Substanzen in die Luft emittieren können. Daher ist es beim Kauf wichtig, die Qualitätsmerkmale von Produkten sowie die Einhaltung von Umweltstandards zu überprüfen.

Charakteristisch

Faser wird aus verschiedenen Substanzen hergestellt, was uns ermöglicht, die notwendigen technischen Parameter anzugeben.

Dieses Produkt zeichnet sich durch mehrere originale Eigenschaften aus:

- Korrosionsbeständigkeit. Nur Metallfasern unterliegen einer schnellen Verschlechterung durch Feuchtigkeit. Die Fasern beginnen schnell zu rosten, aber alles hängt davon ab, wie das Material gelegt wird.

- Kosten Das billigste Material sind Produkte auf Metallbasis. Propylen-Analoga liegen im mittleren Preisbereich, was zur Beliebtheit des Stoffes geführt hat.

- Stärke Basaltfaser hat hier einen Vorteil.Es sollte angemerkt werden, dass es in der Lage ist, die Integrität der Oberfläche zu bewahren, selbst wenn der Zement durch Risse beginnt. Polypropylen hat die geringste Festigkeit, wobei die Fasern einer Belastung von 0,9-0,95 g / m² standhalten.

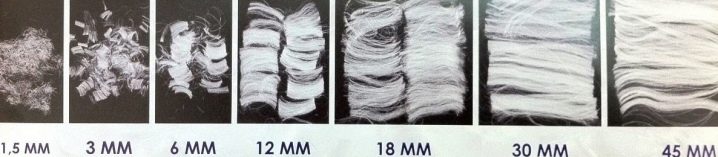

- Faserlänge Dieser Wert kann abhängig vom Zweck der Faser variieren. Auf dem Markt gibt es Gewinde von 6 bis 20 mm Länge. Die kleinsten von ihnen werden in den gegenüberliegenden Lösungen verwendet. Wenn Sie feste Objekte bauen müssen, verwenden Sie Fasern mit größerer Länge.

- Paketgewicht Dieser Parameter ist heute nicht begrenzt. Für ein kleines Gebäude finden Sie ein Paket von 600 gr. Wenn Sie eine große Menge an Produkten benötigen, produzieren die Hersteller Fasern in Säcken mit einem Gewicht von bis zu 10 kg. Fast alle Massenverpackungen enthalten je nach Modifikation ein Vielfaches der Anzahl der Behälter von 600 oder 900 g.

Beim Kauf von Fasern sollten Sie unbedingt ein Konformitätszertifikat benötigen. Dies stellt sicher, dass keine schädlichen Substanzen, die Menschen und die Umwelt beeinträchtigen, bei der Herstellung verwendet wurden.

Zweck

Fiber ist ein universeller Baustofffüller, der nur als Zusatz verwendet wird.

Der Hauptzweck der Faser besteht darin, dauerhafte Betonoberflächen zu schaffen, die bestimmten Arten von Belastungen widerstehen können. Es ist möglich, Stoffe mit verschiedenen Arten von Zementmischungen zu verwenden, einschließlich Gasbeton, Schaumbeton und Peskobeton.

Im Haushaltsbau kann dem Estrich Glasfaser beigemengt werden, um diese zu verstärken. Einige Sorten werden zu Gips hinzugefügt. Aber technisch funktioniert Faser ohne ein Bindemittel nicht, das Zement ist.

Arten von Fasern

Fiberglas wird künstlich aus verschiedenen Materialien hergestellt. Abhängig davon kann dieses Produkt in mehrere Typen unterteilt werden.

Basaltfaser

Die Hauptbestandteile sind natürliche Basaltgesteine, die ziehen und mahlen. Diese Art von Faser wird praktisch nicht durch äußere klimatische Faktoren beschädigt.

Die Substanz verträgt sehr niedrige Temperaturen, gibt dem Kuppler auch maximale Biegefestigkeit. Daher werden Basaltfasern beim Bau von Gebäuden in seismisch aktiven Zonen verwendet.

Polypropylenfaser

Die Substanz ist heute beliebter, als ein bisschen billiger als Basaltfüller. Gleichzeitig bindet Polypropylen auch Beton gut und erhöht die Festigkeitseigenschaften.

Die Vielseitigkeit dieser Faser ist, dass sie nicht nur bei der Verlegung von Estrichen, sondern auch als Putz mit speziellen Lösungen verwendet werden kann.

Die Standzeit von Polypropylen ist viel geringer als die von Basalt, was jedoch seine Verwendung im modernen Bau nicht verhindert.

Metallfasern

Gib sie in Form von kleinen Chips frei. Die beste Option für ihre Verwendung ist die Konstruktion von Betonkonstruktionen mit signifikanten Abmessungen und Gewicht.

Fiberglas

Experten empfehlen, diese Faserart dort zu verwenden, wo der Oberfläche eine signifikante Plastizität verliehen werden soll.

Proportionen

Betonfundamente sind heute sehr beliebt. In ihrer Konstruktion empfehlen viele Experten, Glasfaser für Estrich hinzuzufügen. Dies ergibt eine feste und ebene Oberfläche.

Verstärkter Faserzementestrich wird einfach und in mehreren Schritten hergestellt:

- Zuerst sollten wir reinen Sand und Zement vorbereiten.Die beste Option wären die Produkte der Marke M500, die über einzigartige Klebeeigenschaften verfügt. Danach werden die Komponenten gründlich zu einer homogenen Masse vermischt.

- Dann wird Faser in die Struktur eingeführt. Das Volumen der Substanz sollte gleich der Hälfte der Menge der bisher verwendeten Produkte sein. Um qualitativ hochwertige Produkte zu erhalten, sollten die Fasern mit den gleichen Behältern gemessen werden, mit denen Zement und Sand gegossen wurden.

- In diesem Schritt wird Wasser hinzugefügt. Seine Menge hängt vom Sand- und Zementvolumen ab. Das optimale Verhältnis ist 0,5 Liter Flüssigkeit pro 1 kg Lösung.

- Das Verfahren endet mit einer gründlichen Durchmischung der Komponenten. Dies führt zur Bildung einer starken Faserzementmischung.

Wenn die Lösung fertig ist, führen Sie die Installation des Basis-Estrichs durch. Die Faserschicht wird wie normaler Zementmörtel aufgetragen. Verwenden Sie für die Ausrichtung Beacons und Laserniveau.

Verbrauch

Faser ist nicht die Hauptkomponente von Beton oder Beton Estrich, aber das Vorhandensein von Materialien kann die Eigenschaften eines Stoffes drastisch verändern. Dieser Indikator wird vom Faserverbrauch beeinflusst.

Bezogen auf 1 m3 der Mischung können mehrere Gewichtsanteile verwendet werden:

- 300 g / m3.Diese Menge an Faser ändert nur geringfügig die Verbindung zwischen den Komponenten der Lösung. Gelegentlich anwenden, da eine radikale Änderung der technischen Parameter nicht auftritt.

- 600 g / m3. Diese Menge an Produkt erhöht die Duktilität und Feuchtigkeitsbeständigkeit. Außerdem erhöht sich die Lebensdauer der Oberfläche um ein Vielfaches.

- 800-1500 g / m. Diese Durchflussrate ist die Norm und ermöglicht maximale Festigkeit, Elastizität und Abriebfestigkeit.

Wenn Sie die Fasermenge pro 1 m2 Estrich berechnen müssen, müssen Sie die Betondicke proportional berücksichtigen.

Wenn beispielsweise die Lösung in diesem Bereich mit einer Dicke von 50 mm verlegt wird, beträgt der Koeffizient 0,05. Das heißt, wenn Sie 800 g pro 1 m3 Lösung hinzufügen wollen, werden nur 40 g für diesen Bereich benötigt, hier wird alles proportional zum Normverbrauch pro 1 m3 berechnet.

Hersteller

Fiberglas ist ein ziemlich populäres Baumaterial, das fast überall gekauft werden kann. Heute produzieren mehrere Firmen diese Produkte, unter denen sind:

- Propex;

- Fibrin;

- "Fiberglas";

- Fibrin;

- "Fiber Wire VSM" und viele andere.

Produkte dieser Marken sind von hoher Qualität und Sicherheit.

Bevor Sie sie kaufen, sollten Sie sich mit den technischen Parametern der Fasern vertraut machen, um die beste Lösung für spezifische Probleme zu finden.

Bewertungen

Beton mit der Zugabe von Ballaststoffen ist perfekt für den inländischen Baubedarf. Laut Kundenrezensionen ist es mit diesem Material möglich, die Verwendung von Bewehrung in Estrichen in irgendeiner Weise auszuschließen. Gleichzeitig stellen viele jedoch fest, dass die Qualität der Produkte von der Art der verwendeten Fasern und vom Hersteller abhängt.

Einige verwenden Fiberglas, um Estriche zu bilden, während große Unternehmen Industrieböden bauen, die nicht gesprungen werden können.

Faserfasern sind eine gute Möglichkeit, die Lebensdauer des Bodens zu verlängern und die Dicke der Betonschicht zu minimieren.

Informationen darüber, wie Sie den Boden mit Glasfaser ausstatten, finden Sie im folgenden Video