Hitzebeständiger Dichtstoff: Merkmale und Umfang

Unter dem Begriff "Versiegelung" wird üblicherweise eine Polymerzusammensetzung mit einer viskosen Konsistenz verstanden, die auf verschiedene Nähte und Verbindungen aufgebracht wird, um die Struktur zu versiegeln. Bei Bau- oder Reparaturarbeiten sind häufig hermetische Verbindungen erforderlich, die der Belastung in Hochtemperaturumgebungen standhalten müssen. Eine der Möglichkeiten, um die Lösung dieses Problems zu bewältigen, ist die Verwendung von hitzebeständigen Dichtstoffen.

Besonderheiten

Die hauptsächliche aktive Komponente in der Zusammensetzung des Dichtungsmittels ist ein polymeres Material. Je nach Verwendungszweck kann es Silikon, Silikat, Gummi, Bitumen sein. Das Dichtungsmittel wird in Rohren hergestellt, die für den manuellen Gebrauch oder mit einer speziellen Zuführvorrichtung - einer Montagepistole - bestimmt sind.

Je nach Zusammensetzung wird hitzebeständiger Dichtstoff in drei Arten - ein-, zwei- oder dreikomponentig - hergestellt.

- Einkomponenten-Dichtungsmittel - Dies ist ein Produkt, das in fertiger Form verwendet werden kann, und das Polymerisationsverfahren der Zusammensetzung tritt mehrere Stunden bei Raumtemperatur auf. In diesem Fall ist keine dicke Schicht Dichtmasse erforderlich - eine Schichtdicke von 2 bis 10 Millimetern wird die ihr anvertraute Aufgabe bewältigen. Spezifischere Parameter, die jeder Hersteller auf der Verpackung seiner Produkte angibt, können sich von verschiedenen Marken unterscheiden.

- Zweikomponenten-Dichtungsmittel besteht aus Base und Katalysator. Der Polymerisationsprozess findet während der Wechselwirkung dieser zwei Komponenten statt. Die resultierende Mischung sollte sofort verwendet werden, da sie keiner Lagerung unterliegt.

- Dreikomponenten-Dichtungsmittel besteht aus einer Hauptkomponente, einer härtenden Zusammensetzung und einem Katalysator, der den Härtungsprozess beschleunigt.

Dichtungsmassen, die bei hohen Temperaturen verwendet werden, sind in zwei Kategorien unterteilt.

- Hitzebeständig Dichtungen widerstehen Temperaturbelastung im Bereich von 1300 Grad.Komponenten eines solchen Dichtungsmittels können mit einer offenen Flamme in Kontakt kommen. In seiner Zusammensetzung enthält das Produkt Natriumsilikat. Hitzebeständige Dichtstoffe sind wiederum feuerbeständig oder feuerbeständig. Der Unterschied zwischen ihnen liegt in den Temperaturregimes und einer Anzahl von Eigenschaften.

- Hitzebeständig Dichtstoffe können an den Teilen der Struktur verwendet werden, die eine Temperatur von mehr als 350 Grad durch Erhitzen nicht überschreiten. In der Regel sind dies Elemente von Fugen, Fugen und Rissen an den Außenflächen der Struktur.

Je nach der Zusammensetzung der polymeren Substanz sind Dichtungsprodukte verschiedener Art.

- Sauer - Dichtungsmassen, die bei der Polymerisation Acetaldehyd bilden. Diese Substanz kann die Oberfläche, die damit reagieren wird, zerstören oder verformen. Daher können saure Dichtungsmassen nur in begrenztem Umfang verwendet werden. Zum Beispiel werden Metalloberflächen schnell korrodieren, und Beton oder Zement werden pulverförmige Oxidation ergeben.

- Neutral - eine Art von Dichtstoffen, die aus hitzebeständigem Silikon bestehen und bei der Polymerisation Wasser und Ethanol ausstoßen.Ihre Verwendung ist für alle Arten von Oberflächen sicher, und daher haben diese Dichtungsmittel eine ziemlich große Anwendungsbreite. Die Silikonnaht wird nach eventuellen Verformungen perfekt wiederhergestellt und ihre Lebensdauer beträgt mindestens 15 Jahre.

Neben den markanten Eigenschaften vereinen alle Arten von hitzebeständigen Dichtstoffen gemeinsame Eigenschaften.

- Haftfähigkeit - Polymerkomponenten, die zu allen hitzebeständigen Dichtprodukten gehören, haften gut auf den Arbeitsflächen. Sie können auf Ziegel-, Beton-, Metall-, Glas-, Keramik-, Holz- oder Kunststoffkonstruktionen verwendet werden.

- Plastizität - Versiegelungsnähte nach einer Polymerisationszeit haben eine gewisse Plastizität. Sie brechen nicht, sind resistent gegen Vibrationseffekte und Temperaturextreme.

- Wasserbeständigkeit - Polymermaterialien haben eine hohe Beständigkeit bei der Wechselwirkung mit Wasser und Dampf.

- Beständigkeit gegen UV-Strahlung - Polymerdichtstoffe unterliegen nicht den schädlichen Eigenschaften von UV-Strahlen.

Je nach Anwendungsgebiet können hitzebeständige Dichtstoffe in drei Arten unterteilt werden.

- zur Verwendung in Bau- und Installationsarbeiten;

- verwendet für die Reparatur des Straßentransports;

- Robben Spezialität.

Die Auswahl der hitzebeständigen Dichtmasse für Dichtungsarbeiten hängt von den Bedingungen ihrer Verwendung und den Temperaturbedingungen ab. Bis heute ist die Zusammensetzung und Struktur von Dichtstoffen sehr unterschiedlich und erfüllt die Anforderungen der angegebenen technologischen Eigenschaften.

Vorteile und Nachteile

Das häufigste Anwendungsgebiet für hitzebeständige Dichtmittel sind Hochtemperaturverbindungen für Öfen, Kamine, Kessel, Schornsteine, und sie werden auch verwendet, um verschiedene Systeme in Automobilen und anderen Geräten zu reparieren.

Wie jedes Produkt haben hitzebeständige Dichtungsmaterialien ihre Vor- und Nachteile.

Positive Eigenschaften

- Die Betriebsart der Verwendung von hitzebeständigem Dichtungsmittel reicht von 1.200 bis 1.300 Grad, aber seine Zusammensetzung kann einer Zunahme der Arbeitsumgebung bis zu 1.500 Grad für eine kurze Zeitdauer standhalten.

- Die Verwendung von hitzebeständigen Dichtungsmassen ist universell - sie sind für fast jede Oberfläche geeignet, Sie müssen nur die richtige Art von Dichtungsmasse wählen.

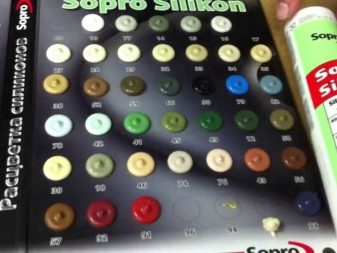

- Hersteller von Silikondichtstoffen produzieren derzeit Produkte mit einem vielfältigen Farbspektrum, was die Aufgabe des Käufers bei der Auswahl stark vereinfacht.

- Hitzebeständige Dichtungsmassen mit Natriumsilikat in ihrer Zusammensetzung quetschen nun erfolgreich Asbestprodukte aus dem Markt, die weltweit als krebserregend gelten.

- Die Verwendung von Dichtungsmittel ermöglicht es, den Schutz gegen das Entzünden von Strukturen und Strukturen zu erhöhen. Dichtstoffe werden oft bei der Installation von Lüftungskanälen, der Anordnung einer Fußbodenheizung und der Installation von Türfüllungen verwendet.

Negative Eigenschaften

- Die überwiegende Mehrheit von Hochtemperaturdichtstoffen weist Eisenoxid in ihrer Zusammensetzung auf, daher können sie, wenn sie während des Polymerisationsverfahrens mit den Arbeitsoberflächen in Kontakt kommen, eine rostbraune Farbe erzeugen, die unter bestimmten Bedingungen unerwünscht ist und nicht sehr ästhetisch aussieht.

- Silikon, das Teil der Versiegelung ist, lässt keine Farbe auf die Versiegelungsschicht auftragen - es haftet nicht daran. Dies ist zum Beispiel bei der Reparatur eines Autos nicht immer praktisch.

- Die Versiegelung, die Silikon enthält, trocknet mit einer Geschwindigkeit von ca. 2-3 Millimeter pro Tag.Dicke Nähte können sich im Inneren überhaupt nicht verfestigen, da Luft für den Polymerisationsprozess wichtig ist.

- Es ist möglich, mit hitzebeständigen Dichtstoffen nur bei Temperaturen über Null zu arbeiten. Niedrige Temperaturen während der Montagearbeiten führen zu katastrophalen Folgen durch die Verletzung der Polymerverfahrenstechnik.

Die Verwendung von hitzebeständigen Dichtstoffen erfordert die genaue Einhaltung der vom Hersteller angegebenen Anweisungen sowie die Einhaltung aller Nuancen, die Sie über dieses Material wissen und verstehen müssen, um störende Fehler zu vermeiden.

Arten

Um die Welt der hitzebeständigen Dichtstoffe zu verstehen, ist es am einfachsten, von ihrem Hauptbestandteil auszugehen.

Silikon-Dichtstoffe - temperaturbeständiges Produkt auf der Basis von Silikonkautschuk, das unter Bedingungen von 2 bis 40 Grad Celsius aushärten kann. Silikondichtstoffe können ein- oder zweikomponentig sein, und die chemische Methode der Polymerisation ist sauer und neutral. Verwendet für Bau, Installation und hochspezialisierte Arbeit. Die Arbeitstemperatur beträgt im Durchschnitt 230-250 Grad, aber die Dichtmasse kann kurzzeitig und mit einer maximalen Belastung von 350 Grad standhalten.

Verwendet für:

- Lücken im Schornstein von der Straße aus füllen;

- enge Anpassung des Daches an den Schornstein;

- Installationsarbeiten Schornstein;

- Füllen von Lücken im Mauerwerk von der Außenseite des Ofens.

Vorteile:

- lange Lebensdauer von bis zu 15-20 Jahren;

- der durchschnittliche Betriebstemperaturbereich liegt zwischen minus 50 und plus 350 Grad;

- gute Klebeeigenschaften, vorbehaltlich der Einhaltung der Installationstechnik;

- es ist leicht an allen Biegungen der Arbeitsfläche ohne Elastizitätsverlust anzubringen.

Nachteile:

- schlechte Haftfähigkeit auf nassen Oberflächen;

- hält keine Farbbeschichtungen;

- bei der Verlegung auf die alte Schicht aus Silikon - schlechte Haftung der neuen Schicht;

- korrosiv gegenüber Metall und Beton.

Vor dem Auftragen des Dichtmittels muss die Oberfläche vorbereitet werden. - Reinigung von Ölen, Fetten, Staub, Schmutz, Feuchtigkeit.

In dem auf Thiokol basierenden Dichtungsmittel ist die Hauptkomponente das chemische Thiokol oder, wie es auch genannt wird, Polysulfidkautschuk. Erhältlich in Zwei- oder Drei-Komponenten-Formulierungen. Die Polymerisationszeit kann mehrere Tage dauern. Die Zusammensetzung, die nach dem Mischen der Komponenten hergestellt wurde, ist für die Arbeit innerhalb von 2 Stunden geeignet. Der Betriebstemperaturbereich liegt zwischen minus 60 und plus 130 Grad.

Verwendet von:

- zum Abdichten von Metallstrukturen bei der Reparatur von Kraftfahrzeugsystemen, Einheiten;

- zum Abdichten von Kraftstoffsystemen unter Berücksichtigung ölbeständiger und benzinbeständiger Qualitäten;

- aufgrund der geringen Gasdurchlässigkeit eignet sich das Produkt zum Abdichten von Gaskesseln;

- für Abdichtungsstrukturen, die unter dem Einfluss von Säuren und Laugen arbeiten;

- zum Abdichten von Dampf- und Wasserkesseln.

Vorteile:

- Elastizität, Stärke der Siegelnähte;

- Lebensdauer beträgt bis zu 20 Jahren;

- Es hat eine ausgezeichnete Haftfähigkeit mit Metallen, einschließlich für Edelstahlprodukte geeignet.

Nachteile:

- nach der Herstellung muss die Zusammensetzung schnell verwendet werden, da sie in zwei Stunden zu polymerisieren beginnt;

- Wenn das Produkt der Haut ausgesetzt ist, hat es eine reizende Eigenschaft, daher ist es verboten, ohne Schutzausrüstung damit zu arbeiten.

Vor dem Gebrauch muss die Oberfläche gereinigt und entfettet werden.

Dichtstoffe auf Bitumenbasis Die Hauptkomponente ist Bitumen, das in Kombination mit bestimmten Additiven eine plastisch polymerisierte Masse bildet. Das Material hat eine dampf- und feuchtigkeitsisolierende Eigenschaft und kann bei einer Temperatur von minus 50 bis plus 150 Grad arbeiten.

Verwendet von:

- zum Befestigen von Isoliermaterialien an verschiedenen Arten von Oberflächen;

- zum Abdichten von Heizkesseln und Gewindeanschlüssen in feuchter Umgebung;

- zum Versiegeln von Kalt- und Warmwasserversorgung.

Vorteile:

- besitzt gute Haftfähigkeit;

- Plastik und haltbar, Nutzungsdauer ist bis zu 20 Jahren;

- resistent gegen Vibrationen, aber nur in einer Umgebung mit positiven Temperaturen.

Nachteile:

- haftet nicht gut auf mit Öl verschmutzten Oberflächen;

- verliert die Vibrationsfestigkeit bei niedrigen Temperaturen;

- kann nicht an der Kreuzung der Verbindung von Dach und Schornstein verwendet werden, da das Bitumen zu schmelzen beginnt;

- wenn es um Hände geht, ist es sehr schwierig zu entfernen, deshalb erfordert es die Verwendung von individueller Schutzausrüstung;

- Beim Auftragen einer dicken Schicht ist der Polymerisationsprozess sehr schlecht.

Arbeitsflächen müssen vor dem Gebrauch gereinigt werden. Bei Verwendung von Dichtstoffen auf porösen Oberflächen müssen diese zuerst grundiert werden.

Silikat-Natriumsilikat-Dichtungsmittel - Der Hauptbestandteil dieses flammhemmenden Materials ist Silikat-Natrium. Die Zusammensetzung kann ein- und zweikomponentig sein.Silikate können Dichtstoffe einer Betriebstemperatur von 1.200 bis 1.500 Grad standhalten. Gewöhnlich werden sie im Ofengeschäft verwendet, aber diese hitzebeständigen Materialien können überall dort eingesetzt werden, wo eine erhöhte Flammschutzkapazität erforderlich ist. Der Prozess der Abscheidung und Polymerisation sollte bei positiven Temperaturen von bis zu 40 Grad durchgeführt werden.

Verwendet von:

- zum Abdichten der Verbindungsteile von Kaminen;

- an den Verbindungen der Elemente der äußeren und inneren Kontur des Ofens;

- für die Reparatur der Abgasanlage Auto;

- für die Konsolidierung der Kupplung der Zylinder des Brennstoffzufuhrsystems des Motors;

- zum Abdichten von Fugen von leistungsstarken elektrischen Heizkonstruktionen;

- um die Feuereigenschaften verschiedener Strukturen zu verbessern.

Vorteile:

- ausgezeichnete feuerfeste Eigenschaften;

- die Möglichkeit einer guten Haftung mit irgendwelchen Baumaterialien;

- hält der offenen Flamme gut stand.

Nachteile:

- Siegelnaht hat keine Elastizität;

- unfähig, Vibrationen und Deformationen der Dichtfläche zu widerstehen;

- Ein enger Bereich von optimalen Temperaturen während der Anwendung - die besten Bedingungen sind eine Umgebungstemperatur von 20 Grad.

Vor dem Auftragen des Silikat-Dichtungsmaterials muss die zu behandelnde Oberfläche sauber und trocken sein. Nach dem Trocknen erfordern einige Marken eines solchen Dichtungsmittels die Behandlung der Naht mit einem Gasbrenner.

Farben

Die Farbe der hitzebeständigen Dichtmasse kann wichtig sein, wenn sie ihre Funktion erfüllt, wenn sie die Nähte von Bauwerken versiegelt, die eine ästhetische Belastung tragen - einen Ofen, einen Kamin, einen Schornstein. In anderen Fällen ist es nicht so wichtig. Die Masse der Dichtstoffe aufgrund des Gehalts an Eisenoxiden in ihnen hat eine braunrote Farbe. Dichtungsmaterialien, die Natriumsilikat enthalten, sind in der Regel grau oder schwarz. Sie können jedoch nach Abschluss des Polymerisationsprozesses nach Belieben lackiert werden. Silikondichtstoffe ermöglichen eine breitere Farbskala und können transparent, weiß oder farbig sein.

Anwendungsbereich

Der Anwendungsbereich von hitzebeständigen Dichtstoffen ist ziemlich groß. Sie werden von Spezialisten verwendet, um enge Arbeit und gewöhnliche gewöhnliche Verbraucher für den Haushalt zu leisten. Häufig verwendete Dichtstoffe und in industriellen Bereichen.

Am meisten gefragt sind Dichtungsmaterialien.feuerfeste Eigenschaften im Ofenbereich aufweisen. Sie werden verwendet, um die verschiedenen Elemente von Öfen, Kaminen, Ofenschornsteinen sowohl in Innenräumen als auch auf dem Dach zu versiegeln, wo sie mit Dachmaterialien verbunden werden. Oft werden Dichtstoffe mit Gewinde- und Andockelementen von Heizkesseln behandelt, die im Dampfbad eines Bades oder einer Sauna installiert sind und aus Metall oder rostfreiem Stahl bestehen.

Die Abdichtung im industriellen Bereich betrifft eine Vielzahl von Anwendungen, von Rohrverbindungen von Industrieanlagen bis zu Starkstrominstallationen. Dichtmittel werden häufig benötigt, wenn verschiedene feuerbeständige Platten, oberflächenmontierte Leiterplatten, Kochplatten installiert werden, und sie werden auch zum Abdichten von Fugen, Baugruppen und anderen wichtigen technologischen Systemen verwendet.

Autofahrer haben Gebrauch gemacht für hitzebeständige Dichtungsmaterialien für die Reparatur eines Verbrennungsmotors, eines Auspuffkrümmers, einer Kühlerreparatur, eines Automobilofens und anderer Komponenten, die während des Fahrzeugbetriebs erwärmt werden.

Verbrauch

Bevor mit der Abdichtung einer Oberfläche begonnen wird, muss berechnet werden, wie viel Dichtungsmittel dafür erforderlich sein kann. Experten gehen davon aus, dass die Mindestbreite der Naht nicht weniger als 3 Millimeter betragen sollte und im Idealfall die Siegelnaht innerhalb von 6 Millimetern liegen sollte. Die Nahttiefe sollte immer die halbe Breite der Naht betragen. Idealerweise sollte die Nahttiefe nicht 3 Millimeter betragen. Zusätzlich zu diesen Parametern müssen Sie die Länge der Naht bestimmen. Dies hängt von der Größe des jeweiligen Objekts ab, an dem das Dichtungsmaterial verlegt wird. Wenn wir diese Parameter kennen, können wir die Menge des verbrauchbaren Dichtungsmittels in Metern bestimmen.

Hersteller, um diese Aufgabe für uns zu vereinfachen, geben auf ihren Produkten ihr Volumen und die Anzahl laufender Zähler an, die mit diesem Volumen geschlossen werden können. Viele Hersteller auf Online-Sites für Verbraucher stellen spezielle Rechner, mit denen Sie die erforderliche Anzahl von Einheiten ihrer Produkte nach den vorgegebenen Parametern des Versorgungsgebiets bestimmen können. Zusätzlich haben die Hersteller einen speziellen Tisch, in dem je nach Breite und Tiefe der Naht angegeben wird, welches Material für die eine oder andere Packung ausreicht.Zum Beispiel kann eine Patrone, deren Volumen 310 Milliliter beträgt, 13 Meter der Oberfläche bearbeitet werden, wenn die Nahtbreite 6 Millimeter beträgt und die Tiefe 4 Millimeter beträgt. Und wenn wir die Breite der Naht gleich 12 Millimeter nehmen, dann reicht bei gleicher Nahttiefe von 4 Millimeter die Patrone für uns nur noch für 6 Meter.

Wie benutzt man?

Bereiten Sie die Arbeitsfläche vor, bevor Sie das Dichtungsmittel verwenden. Die Haftung der meisten Dichtstoffe zeigt ihre Eigenschaften gut auf trockenen Oberflächen und frei von Verunreinigungen, Fetten und Ölen. Wenn das Material porös ist, muss es entweder gereinigt oder zu einem festen Zustand poliert werden, oder es sollte gut vorbereitet sein. Die Oberfläche des Holzes wird empfohlen, zuerst zu lackieren oder zu malen, und nach dem Trocknen verwenden Sie ein Dichtungsmittel. Metall, Glas, Keramik, zuerst entfettet mit alkoholhaltigen Flüssigkeiten oder Aceton. Polymere werden am besten nur mit Alkohol behandelt.

Dichtungsmaterial wird auf die vorbereitete Oberfläche aufgetragen. Verwenden Sie dazu eine Kartusche mit einer speziellen Düse oder ein spezielles Gerät in Form einer Montagepistole. An die Stelle der Fugen wird Dichtmittel aufgetragen, so dass die Fuge vollständig mit einer Vergussmasse verschlossen wurde.Es gibt spezielle Vorrichtungen, die helfen, die Naht auszurichten und sie so einheitlich und ästhetisch zu machen. Manchmal wird die Versiegelungsmasse mit einem Gummispachtel aufgetragen, dessen Breite abhängig vom zu bearbeitenden Gegenstand gewählt wird.

Nach dem Auftragen der Dichtmasse muss eine gewisse Zeit für die Polymerisation gegeben werden. Daher ist es nicht erlaubt, den behandelten Gegenstand bis zum Ende der Polymerisationsperiode zu verwenden.

Hersteller

Hitzebeständige Dichtstoffe in Russland können sowohl inländische als auch ausländische Produktion erworben werden. Laut Analysten neigen russische Hersteller in den letzten Jahren dazu, ausländische Anbieter zu verdrängen.

Die folgenden Unternehmen gehören zu den größten Herstellern von Dichtstoffen in unserem Land und produzieren Produkte nach eigenen Entwicklungen oder ausländischen Technologien:

- Lipezk Unternehmen Fenzi - Das Unternehmen produziert Dichtstoffe und Leim nach italienischer Technologie. Als Beispiel ein Einkomponenten-Dichtstoff "Butilver", der bei Temperaturen von +120 bis + 150 Grad arbeitet.

- Baschkirische Gesellschaft "Moment" produziert Dichtstoffe nach der Technologie der deutschen Marke Henkel.Die Produkte sind praktisch verpackt für den professionellen und häuslichen Gebrauch. Das Produkt "Moment Germent" wird auf der Basis von Silikaten hergestellt, die Arbeitsparameter für das Erhitzen erreichen +315 Grad.

- Vladimir Scientific Produktionsfirma "Klebstoff" entwickelt und produziert Klebstoffe, Dichtstoffe, Elastomerbeschichtungen. Ein Beispiel dafür ist der Einkomponenten-Dichtstoff "Advaflex", der im Temperaturbereich bis + 90 Grad arbeitet.

- Nischni Nowgorod Unternehmen "Germast" - Der Hersteller entwickelt und produziert Dichtstoffe für verschiedene Zwecke. Der Versiegelungslack "Vikar" ist für eine Vielzahl von Anwendungen konzipiert, kommt in Form einer Kartusche mit einem Volumen von 310 ml und hält Temperaturbelastungen von bis zu +140 Grad stand.

- Moskauer Firma "Sazi" - das größte Unternehmen, das auf die Herstellung von Dichtungsprodukten spezialisiert ist. Das Sortiment umfasst alle Arten von Dichtstoffen, angefangen vom Haushalt bis hin zu hochspezialisierten.

- Marke Hoby. Die Firma Hermetic-Trade ist ihr Distributor in Russland und vertreibt eine Reihe von Dichtstoffen auf dem russischen Markt, unter denen wir das hitzebeständige Silikat-Versiegelungsprodukt Hobby 1250 zum Beispiel für Kamine, Öfen und Schornsteine hervorheben können.Die Zusammensetzung des Dichtungsmittels kann bei Temperaturen bis zu +1250 Grad arbeiten.

- Marke Abro Industrie - Unter dieser Marke begann ein amerikanisches Unternehmen, auf dem Territorium Russlands hochwertige temperaturbeständige Dichtstoffe für kleine Verpackungen für den Einsatz in der Montage- und Bauindustrie sowie in der Kfz-Reparatur herzustellen.

- Marke Hilti produziert Dichtstoffe, die für Fugen und Nähte von Konstruktionen verwendet werden, die hohen Temperaturen ausgesetzt sind. Am populärsten sind die Marken "P-301S, СР-606" - die Siegelnähte dieser Produkte widerstehen der Deformation gut und können auf ihnen aufgetragen werden.

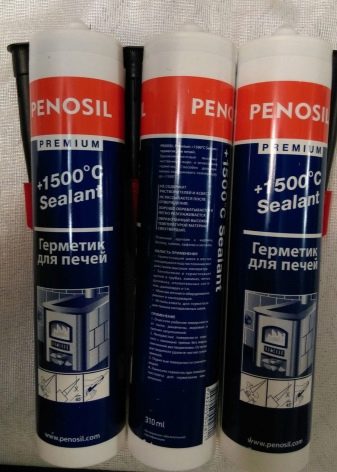

- Marke Penosil im Besitz der estnischen Firma Krimelte. Diese Marke ist auf die Herstellung von Montageschäumen, verschiedenen Arten von Klebstoffen, Dichtstoffen und anderen Polymerprodukten spezialisiert. Die Produkte des Unternehmens sind in Russland sehr beliebt und werden für professionelle und häusliche Bedürfnisse verwendet. Als Beispiel für einen flammhemmenden Dichtstoff kann Penosil Premium Sealant + 1500c genannt werden - das Produkt wird zum Abdichten der Nähte von Schornsteinen, Schornsteinen, Kaminen, Kesseln und Öfen verwendet. Es kann Temperaturbelastungen bis zu +1500 Grad standhalten.

In der Tat gibt es eine ganze Reihe von Marken im In- und Ausland, die hitzebeständige Dichtstoffe herstellen, und hier haben wir nur einen kleinen Teil von ihnen vorgestellt.

Tipps und Tricks

Erfahrene Experten empfehlen bei der Verwendung von Hochtemperaturdichtstoffen im Bereich der offenen Flamme, bei der Wahl einer Produktmarke auf den direkten Nachweis von feuerfesten Eigenschaften zu achten. Nach dem Auftragen eines Versiegelungsmaterials braucht es etwas Zeit für die Polymerisation - jede Packung hat Anweisungen mit solchen Daten. Die Dauer der Versiegelung sollte strikt eingehalten werden, bevor mit den nächsten Arbeitsschritten begonnen werden kann. In dem Fall, wenn die Arbeit unter Bedingungen von negativen Temperaturen ausgeführt werden muss, muss die Dichtungsmasse mit den Eigenschaften der Arbeit in diesen Temperaturbereichen und der Möglichkeit der Haftung auf nassen und gefrorenen Oberflächen gewählt werden. Wenn sich die abzudichtende Fuge an einer Struktur befindet, die eine gewisse Beweglichkeit aufweist, wählen Sie Verbindungen, die nach der Polymerisation eine hohe Elastizität aufweisen.

Einige Haushaltsdichtmittel können in feuchten Umgebungen arbeiten., aber das bedeutet nicht, dass sie unter Wasser resistent sind. Fachleute empfehlen, für solche Zwecke hochspezialisierte Materialien zu verwenden, die im Bereich des Schiffbaus verwendet werden. Und die Letzte - arbeitend mit den Dichtungsmassen, kümmern sich um die persönliche Schutzausrüstung für die Hände. Wenn das Dichtungsmittel auf die Haut gelangt, sollte es sofort mit Wasser abgewaschen werden, da dies nach einiger Zeit problematisch sein wird.

Über die Eigenschaften und den Umfang der hitzebeständigen Dichtmasse, siehe das folgende Video.